FAQ Durometer

Alle Fragen im Überblick:

Welche Teile können mit Shore gemessen werden?

Für welche Anwendungsbereiche werden die Varianten eingesetzt?

Welche Geometrie besitzen die Eindringkörper?

Wie hoch ist die max. Federkraft (bei 100 Shore)?

In welchem Messbereich sollten die Durometer eingesetzt werden?

Welche Materialdicke wird benötigt?

Was muss ich bei der Messzeit beachten?

Wieso soll ein Prüfständer für die Shore-Härteprüfung verwendet werden?

Wie oft sollte eine Kalibrierung durchgeführt werden?

Wie kann ich Fehler beim Messen vermeiden?

Was ist ein Durometer?

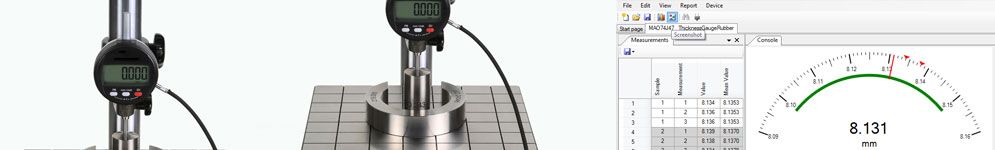

Das Durometer ist ein Messgerät für die technische Härteprüfung von Gummi und Kunststoffartikeln sowie von nicht-metallischen Werkstoffen.

Was versteht man unter Härte?

Unter der Härte wird der Widerstand gegen das Eindringen eines Eindringkörpers, mit bestimmter geometrischer Form unter definierter Kraft, in die Probe verstanden.

Der Eindringweg wird gemessen und analog oder digital angezeigt.

Was versteht man unter Shore?

Die Shore-Härte ist ein Werkstoffkennwert für Elastomere. Die Shore Instrument Co. befasste sich mit der Härteprüfung von Elastomeren. Shore Instrument Co ist der Wegbereiter der Shore-Härteskalen.

Welche Teile können mit Shore gemessen werden?

Von weiche Silikone über Elastomere bis Kunststoffe. Mitentscheidend ist die Materialdicke und Materialbreite.

Für welche Anwendungsbereiche werden die Varianten eingesetzt?

| Durometer A: | Weichgummi, Elastomere, Naturkautschuk… |

| Durometer D: | Hartgummi, steife Thermoplaste… |

| Durometer AO: | Schäume, Lenkräder, Innenverkleidungen, Kfz… |

| Durometer B: | Harte Elastomere wo die Härte zwischen Shore A und Shore D liegen.. |

| Durometer C: | Mittelharte Elastomere… |

| Durometer DO | Dicht-körnige Materialien, textile Gewebe… |

| Durometer O: | Weiche Elastomere, textile Gewebe… |

| Durometer OO: | Schaum, Moos- und Zellgummi… |

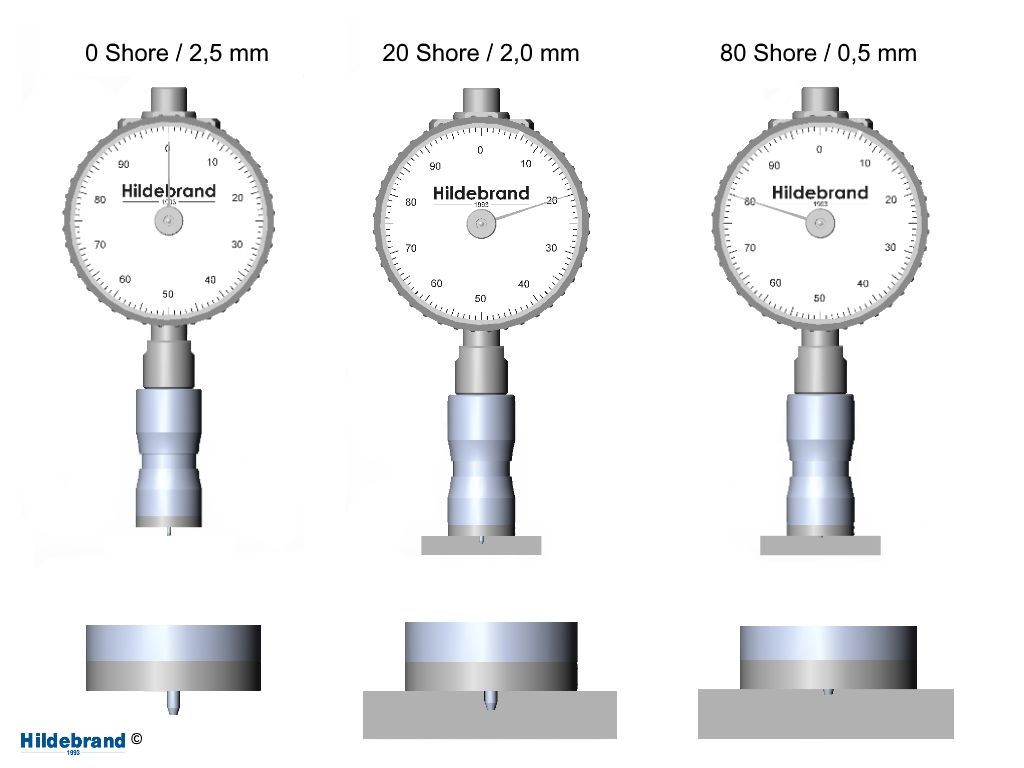

Wie groß ist der Eindringweg?

Der Eindringkörper steht, je nach Variante und im unbelasteten Zustand (Anzeige 0 Shore), 2,5 mm* über Druckplatte hinaus. Wird der Härteprüfer auf eine geschliffene Stahlplatte gedrückt, zeigt die Anzeige 100 Shore an (keine Eindringung in das Elastomer).

* Ausnahme Asker C = 2,54 mm

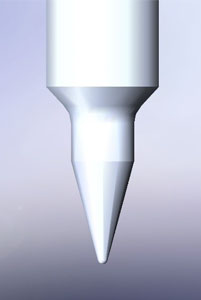

Welche Geometrie besitzen die Eindringkörper?

| Durometer A und C: | ø0,79 mm / 35° / ø1,25 |

| Durometer D und B: | R0,1 / 30° / ø1,25 |

| Durometer AO: | ø5 mm |

| Durometer Asker C: | ø5,08 mm |

| Durometer DO, O und OO: | ø2,38 mm |

| A und C | D und B | AO | DO, O und OO | |||

|

|

|

|

Wie hoch ist die max. Federkraft (bei 100 Shore)?

| Durometer OO: | 1,11 N |

| Durometer A, AO, B und O: | 8,05 N |

| Durometer Asker C: | 8,39 N |

| Durometer D, C und DO: | 44,5 N |

Jeder Shore-Härteprüfer hat eine Feder. Diese Feder produziert die erforderliche Kraft

(Hookesche Gesetz – nach Sir Robert Hooke). D.h. jeder Eindringweg hat eine zugeordnete Kraft.

In welchem Messbereich sollten die Durometer eingesetzt werden?

Der Messbereich ist von 0 bis 100 Shore. Die Werte ab 0 bis 10 und von 90 bis 100 sollten nicht benützt werden. Falls Werte in diesen Bereichen auftreten, wird eine andere Shore-Härteskala verwendet.

Welche Materialdicke wird benötigt?

≥6 mm oder Schichten 2 mm + 2 mm + 2 mm = 6 mm

Falls der Prüfling z.B. 1,5 mm hat, kann mit dem Shore-Verfahren nicht gemessen werden.

Der Eindringkörper steht 2,5 mm bei unbelastetem Zustand von der Druckplatte weg, in diesem Fall würde der Untergrund die Messung beeinflussen.

Was muss ich bei der Messzeit beachten?

Die Messzeit beginnt nach aufsetzen der Druckplatte. Es gibt verschiedene Messzeiten je nach Norm. D.h. die Messwerte unterschiedlicher Normen können nur bedingt verglichen werden.

Beispiel:

| Norm ASTM D 2240 (Durometer A) Messzeit: | 1 Sekunde |

| ISO 7619-1, Shore A Messzeit: | 3 Sekunden |

ASTM D 2240 Härtewerte sind im Vergleich zu ISO 7619-1 Härtewerte höher. Bei ISO 7619-1 hat der Eindringkörper mehr Zeit in das Material einzudringen. Sollen die Messwerte vergleichbar sein muss immer mit der gleichen Zeit gemessen werden.

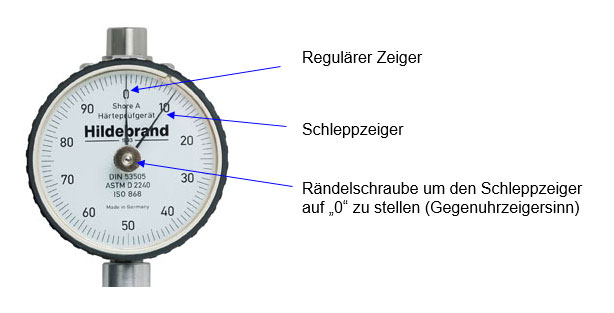

Was ist ein Schleppzeiger?

Der reguläre Zeiger zeigt immer den aktuellen Härtewert an. Wird die Rändelschraube in der Mitte der Anzeige im Gegenuhrzeigersinn gedreht, so wird der Schleppzeiger auf den Wert 0 gestellt. Bei einer Härtemessung nimmt der reguläre Zeiger den Schleppzeiger bis zum maximalen Härtewert mit. Der Schleppzeiger bleibt dann in dieser Position stehen (z.B. 62 Shore A). Der reguläre Zeiger kann einen niederen Wert anzeigen (z.B. 59 Shore A), da das Material fließt (je nach Material und Messzeit).

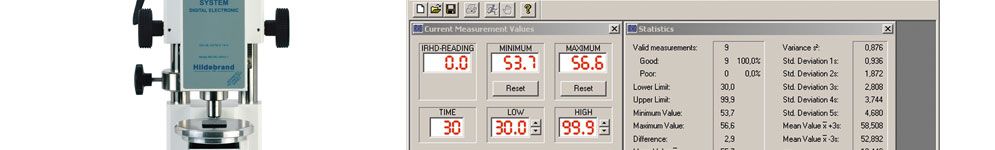

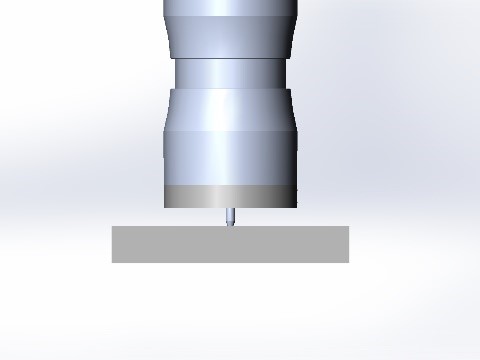

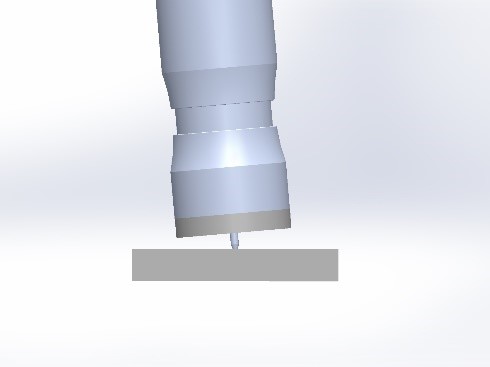

Wieso soll ein Prüfständer für die Shore-Härteprüfung verwendet werden?

Prüfung mit der Hand:

Die Andrückkraft vom Durometer an die Probe wird mit der Hand produziert (Masse Härteprüfer + Handkraft).

Subjektive Messfehler, hervorgerufen durch falsche Andrückkraft oder nicht-vertikale Messungen, sind möglich. D.h. die Messwerte variieren mehr – größere Abweichungen (Spannweite ist größer).

Prüfständer:

Bei der Verwendung eines Prüfständers wird der Härteprüfer mit einer konstanten Prüfkraft stoßfrei – mit Hilfe eines Kipphebels – nach unten gesenkt. Der Härteprüfer + Aufnahme + Welle + Gewicht repräsentiert die Masse. Für Shore D wird ein Zusatzgewicht von 4000 g benötigt.

Wie oft sollte eine Kalibrierung durchgeführt werden?

Die Kalibrierung von Shore ist in der Norm ISO 18898 beschrieben (auch ASTM D 2240 für Härteprüfer, die nicht in der ISO 18898 beschrieben sind). Es werden auch die Mindestanforderungen der Messmittel beschrieben (in der ISO 18898). Bei der Kalibrierung wird die Geometrie des Eindringkörpers und Druckplatte, die Messkraft (Feder) und der Messweg überprüft.

Wir empfehlen eine jährliche Kalibrierung.

Wie lagere ich das Durometer?

Das Durometer sollte an einem sauberen, trocknen Platz ohne direkte Sonneneinstrahlung gelagert werden. Idealerweise in dem dafür vorgesehenen Etui.

Wie kann ich Fehler beim Messen vermeiden?

- Vor der Messung muss überprüft werden ob das Durometer für das Material des zu prüfenden Werkstücks geeignet ist. Der Messwert sollte zwischen 10 und 90 liegen.

- Die Umgebungstemperatur, die Temperatur des Werkstückes sowie die Temperatur des Durometers liegt idealerweise bei 23 °C.

- Die vorgegebene Materialdicke darf nicht unterschritten werden.

- Die Oberfläche des Prüflings muss sauber und eben sein sowie zwei parallele Flächen besitzen.

- Die Messrichtung erfolgt senkrecht von oben nach unten. Es ist darauf zu achten, dass jederzeit die Auflagefläche des Durometers parallel zur Oberfläche des Prüflings liegt.

richtig

falsch

- Die Aufsetz- und Messgeschwindigkeit sollte bei etwa 2,5 mm/s liegen (max. 3,2 mm/s nach Norm).

- Die Messzeit muss eingehalten werden.

- Werden mehrere Messungen an einem Prüfling durchgeführt darf jede Messposition nur einmal verwendet werden, d.h. nach jeder Messung erfolgt ein verschieben des Werkstücks bzw. des Durometers.

- Wurde das Durometer unsachgemäß verwendet, muss dieses überprüft bzw. neu kalibriert werden.